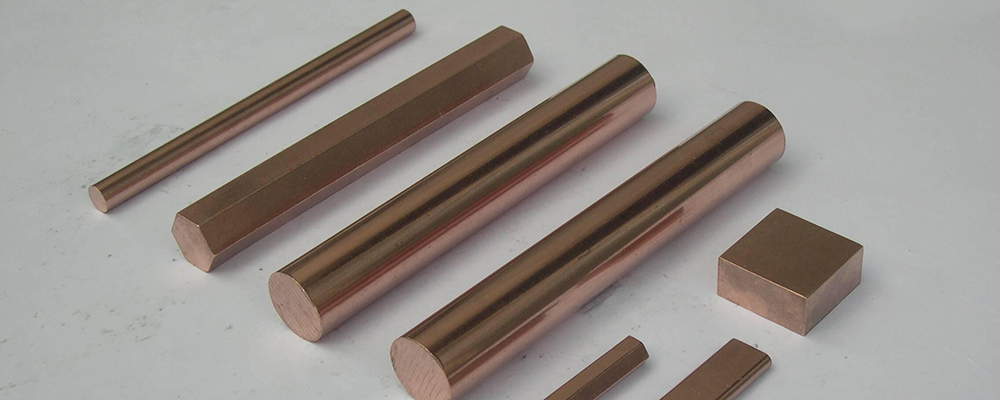

ତମ୍ବା (ଘନ)

ଯେତେବେଳେ ତମ୍ବା (Cu) ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁରେ ଦ୍ରବୀଭୂତ ହୁଏ, ଯାନ୍ତ୍ରିକ ଗୁଣଗୁଡ଼ିକ ଉନ୍ନତ ହୁଏ ଏବଂ କଟିଙ୍ଗ କାର୍ଯ୍ୟଦକ୍ଷତା ଉନ୍ନତ ହୁଏ। ତଥାପି, କ୍ଷୟ ପ୍ରତିରୋଧ ହ୍ରାସ ପାଏ ଏବଂ ଗରମ ଫାଟିବା ସମ୍ଭାବନା ଥାଏ। ଅପରିଷ୍କାର ଭାବରେ ତମ୍ବା (Cu) ର ସମାନ ପ୍ରଭାବ ଥାଏ।

ତମ୍ବା (Cu) ପରିମାଣ 1.25% ରୁ ଅଧିକ ହେଲେ ମିଶ୍ରଧାତୁର ଶକ୍ତି ଏବଂ କଠିନତା ଯଥେଷ୍ଟ ବୃଦ୍ଧି ପାଇପାରିବ। ତଥାପି, Al-Cu ର ଅବପାତ ଡାଇ କାଷ୍ଟିଂ ସମୟରେ ସଙ୍କୋଚନ ସୃଷ୍ଟି କରେ, ଏବଂ ତା’ପରେ ପ୍ରସାରଣ ହୁଏ, ଯାହା କାଷ୍ଟିଂର ଆକାରକୁ ଅସ୍ଥିର କରିଥାଏ।

ମ୍ୟାଗ୍ନେସିୟମ୍ (Mg)

ଆନ୍ତଃକୃଷିକରଣୀୟ କ୍ଷୟକୁ ଦମନ କରିବା ପାଇଁ ଅଳ୍ପ ପରିମାଣର ମ୍ୟାଗ୍ନେସିୟମ୍ (Mg) ମିଶାଯାଏ। ଯେତେବେଳେ ମ୍ୟାଗ୍ନେସିୟମ୍ (Mg) ପରିମାଣ ନିର୍ଦ୍ଦିଷ୍ଟ ମୂଲ୍ୟ ଅତିକ୍ରମ କରେ, ତରଳତା ହ୍ରାସ ପାଏ, ଏବଂ ତାପଜ ଭଙ୍ଗୁରତା ଏବଂ ପ୍ରଭାବ ଶକ୍ତି ହ୍ରାସ ପାଏ।

ସିଲିକନ୍ (Si)

ସିଲିକନ୍ (Si) ହେଉଛି ତରଳତାକୁ ଉନ୍ନତ କରିବା ପାଇଁ ମୁଖ୍ୟ ଉପାଦାନ। ୟୁଟେକ୍ଟିକ୍ ରୁ ହାଇପର୍ୟୁଟେକ୍ଟିକ୍ ପର୍ଯ୍ୟନ୍ତ ସର୍ବୋତ୍ତମ ତରଳତା ହାସଲ କରାଯାଇପାରିବ। ତଥାପି, ସ୍ଫଟିକୀକରଣ ହେଉଥିବା ସିଲିକନ୍ (Si) କଠିନ ବିନ୍ଦୁ ଗଠନ କରିଥାଏ, ଯାହା କଟିଙ୍ଗ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଆହୁରି ଖରାପ କରିଥାଏ। ତେଣୁ, ଏହାକୁ ସାଧାରଣତଃ ୟୁଟେକ୍ଟିକ୍ ବିନ୍ଦୁ ଅତିକ୍ରମ କରିବାକୁ ଅନୁମତି ଦିଆଯାଇ ନାହିଁ। ଏହା ସହିତ, ସିଲିକନ୍ (Si) ଦୀର୍ଘତା ହ୍ରାସ କରିବା ସହିତ ଉଚ୍ଚ ତାପମାତ୍ରାରେ ଟେନସାଇଲ୍ ଶକ୍ତି, କଠିନତା, କଟିଙ୍ଗ କାର୍ଯ୍ୟଦକ୍ଷତା ଏବଂ ଶକ୍ତିକୁ ଉନ୍ନତ କରିପାରିବ।

ମ୍ୟାଗ୍ନେସିୟମ୍ (Mg) ଆଲୁମିନିୟମ-ମାଗ୍ନେସିୟମ୍ ମିଶ୍ରଧାତୁର ସର୍ବୋତ୍ତମ କ୍ଷୟ ପ୍ରତିରୋଧ ଅଛି। ତେଣୁ, ADC5 ଏବଂ ADC6 ହେଉଛି କ୍ଷୟ ପ୍ରତିରୋଧୀ ମିଶ୍ରଧାତୁ। ଏହାର ଘନୀକରଣ ପରିସର ବହୁତ ବଡ଼, ତେଣୁ ଏଥିରେ ଗରମ ଭଙ୍ଗୁରତା ଅଛି, ଏବଂ କାଷ୍ଟିଂଗୁଡ଼ିକ ଫାଟିବାର ସମ୍ଭାବନା ଅଛି, ଯାହା କାଷ୍ଟିଂକୁ କଷ୍ଟକର କରିଥାଏ। AL-Cu-Si ସାମଗ୍ରୀରେ ଅଶୁଦ୍ଧତା ଭାବରେ ମ୍ୟାଗ୍ନେସିୟମ୍ (Mg), Mg2Si କାଷ୍ଟିଂକୁ ଭଙ୍ଗୁର କରିବ, ତେଣୁ ମାନକ ସାଧାରଣତଃ 0.3% ମଧ୍ୟରେ ଥାଏ।

ଲୁହା (Fe) ଯଦିଓ ଲୁହା (Fe) ଜିଙ୍କ (Zn) ର ପୁନଃକ୍ରିଷ୍ଟଲାଇଜେସନ୍ ତାପମାତ୍ରାକୁ ଯଥେଷ୍ଟ ବୃଦ୍ଧି କରିପାରେ ଏବଂ ପୁନଃକ୍ରିଷ୍ଟଲାଇଜେସନ୍ ପ୍ରକ୍ରିୟାକୁ ଧୀର କରିପାରେ, ଡାଇ-କାଷ୍ଟିଂ ତରଳାଇବାରେ, ଲୁହା (Fe) ଲୁହା କ୍ରୁସିବଲ୍, ଗୁଜନେକ୍ ଟ୍ୟୁବ୍ ଏବଂ ତରଳାଇବା ଉପକରଣରୁ ଆସିଥାଏ ଏବଂ ଜିଙ୍କ (Zn) ରେ ଦ୍ରବୀଭୂତ ହୋଇଥାଏ। ଆଲୁମିନିୟମ୍ (Al) ଦ୍ୱାରା ବହନ କରାଯାଉଥିବା ଲୁହା (Fe) ଅତ୍ୟନ୍ତ ଛୋଟ ହୋଇଥାଏ, ଏବଂ ଯେତେବେଳେ ଲୁହା (Fe) ଦ୍ରବୀଭୂତତା ସୀମା ଅତିକ୍ରମ କରେ, ଏହା FeAl3 ଭାବରେ ସ୍ଫଟିକ ହୋଇଯିବ। Fe ଦ୍ୱାରା ସୃଷ୍ଟ ତ୍ରୁଟି ମୁଖ୍ୟତଃ ସ୍ଲାଗ୍ ସୃଷ୍ଟି କରେ ଏବଂ FeAl3 ଯୌଗିକ ଭାବରେ ଭାସମାନ ହୁଏ। କାଷ୍ଟିଂ ଭଙ୍ଗୁର ହୋଇଯାଏ, ଏବଂ ମେସିନ୍ କ୍ଷମତା ଖରାପ ହୋଇଯାଏ। ଲୁହାର ତରଳତା କାଷ୍ଟିଂ ପୃଷ୍ଠର ମସୃଣତାକୁ ପ୍ରଭାବିତ କରେ।

ଲୁହା (Fe) ର ଅପରିଷ୍କାରତା FeAl3 ର ଛୁଞ୍ଚି ପରି ସ୍ଫଟିକ ସୃଷ୍ଟି କରିବ। ଯେହେତୁ ଡାଇ-କାଷ୍ଟିଂ ଦ୍ରୁତ ଥଣ୍ଡା ହୋଇଥାଏ, ଅବକ୍ଷେପିତ ସ୍ଫଟିକଗୁଡ଼ିକ ବହୁତ ସୂକ୍ଷ୍ମ ଏବଂ ଏହାକୁ କ୍ଷତିକାରକ ଉପାଦାନ ଭାବରେ ବିବେଚନା କରାଯାଇପାରିବ ନାହିଁ। ଯଦି ଏହାର ପରିମାଣ 0.7% ରୁ କମ୍ ଥାଏ, ତେବେ ଏହାକୁ ଭାଙ୍ଗିବା ସହଜ ନୁହେଁ, ତେଣୁ 0.8-1.0% ର ଲୁହା ପରିମାଣ ଡାଇ-କାଷ୍ଟିଂ ପାଇଁ ଭଲ। ଯଦି ଅଧିକ ପରିମାଣର ଲୁହା (Fe) ଥାଏ, ତେବେ ଧାତୁ ଯୌଗିକଗୁଡ଼ିକ ଗଠନ ହେବ, ଯାହା କଠିନ ବିନ୍ଦୁ ସୃଷ୍ଟି କରିବ। ଅଧିକନ୍ତୁ, ଯେତେବେଳେ ଲୁହା (Fe) ପରିମାଣ 1.2% ଅତିକ୍ରମ କରିବ, ଏହା ମିଶ୍ରଧାତୁର ତରଳତା ହ୍ରାସ କରିବ, କାଷ୍ଟିଂର ଗୁଣବତ୍ତାକୁ କ୍ଷତି ପହଞ୍ଚାଇବ ଏବଂ ଡାଇ-କାଷ୍ଟିଂ ଉପକରଣରେ ଧାତୁ ଉପାଦାନଗୁଡ଼ିକର ଜୀବନକୁ ହ୍ରାସ କରିବ।

ନିକେଲ (Ni) ତମ୍ବା (Cu) ପରି, ତନ୍ମ ଶକ୍ତି ଏବଂ କଠିନତା ବୃଦ୍ଧି କରିବାର ପ୍ରବୃତ୍ତି ଅଛି, ଏବଂ ଏହା କ୍ଷୟ ପ୍ରତିରୋଧ ଉପରେ ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ପ୍ରଭାବ ପକାଇଥାଏ। କେତେକ ସମୟରେ, ଉଚ୍ଚ-ତାପ ଶକ୍ତି ଏବଂ ତାପ ପ୍ରତିରୋଧକୁ ଉନ୍ନତ କରିବା ପାଇଁ ନିକେଲ (Ni) ଯୋଡା ଯାଇଥାଏ, କିନ୍ତୁ ଏହା କ୍ଷୟ ପ୍ରତିରୋଧ ଏବଂ ତାପଜ ପରିବାହିତା ଉପରେ ନକାରାତ୍ମକ ପ୍ରଭାବ ପକାଇଥାଏ।

ମାଙ୍ଗାନିଜ୍ (Mn) ଏହା ତମ୍ବା (Cu) ଏବଂ ସିଲିକନ୍ (Si) ଯୁକ୍ତ ମିଶ୍ରଧାତୁର ଉଚ୍ଚ-ତାପମାନ ଶକ୍ତିକୁ ଉନ୍ନତ କରିପାରିବ। ଯଦି ଏହା ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସୀମା ଅତିକ୍ରମ କରେ, ତେବେ Al-Si-Fe-P+o {T*T f;X Mn ଚତୁର୍ଭୁଜ ଯୌଗିକ ସୃଷ୍ଟି କରିବା ସହଜ, ଯାହା ସହଜରେ କଠିନ ବିନ୍ଦୁ ଗଠନ କରିପାରିବ ଏବଂ ତାପଜ ପରିବାହିତା ହ୍ରାସ କରିପାରିବ। ମାଙ୍ଗାନିଜ୍ (Mn) ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁର ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନ୍ ପ୍ରକ୍ରିୟାକୁ ରୋକିପାରେ, ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନ୍ ତାପମାତ୍ରା ବୃଦ୍ଧି କରିପାରିବ ଏବଂ ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନ୍ ଶସ୍ୟକୁ ଉଲ୍ଲେଖନୀୟ ଭାବରେ ପରିଷ୍କାର କରିପାରିବ। ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନ୍ ଶସ୍ୟର ପରିଷ୍କାରକରଣ ମୁଖ୍ୟତଃ ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନ୍ ଶସ୍ୟର ବୃଦ୍ଧି ଉପରେ MnAl6 ଯୌଗିକ କଣିକାର ବାଧା ସୃଷ୍ଟିକାରୀ ପ୍ରଭାବ ଯୋଗୁଁ ହୋଇଥାଏ। MnAl6ର ଅନ୍ୟ ଏକ କାର୍ଯ୍ୟ ହେଉଛି ଅଶୁଦ୍ଧତା ଲୁହା (Fe) କୁ ଦ୍ରବୀଭୂତ କରି (Fe, Mn)Al6 ଗଠନ କରିବା ଏବଂ ଲୁହାର କ୍ଷତିକାରକ ପ୍ରଭାବକୁ ହ୍ରାସ କରିବା। ମାଙ୍ଗାନିଜ୍ (Mn) ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁର ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଉପାଦାନ ଏବଂ ଏହାକୁ ଏକ ସ୍ୱତନ୍ତ୍ର Al-Mn ବାଇନାରୀ ମିଶ୍ରଧାତୁ ଭାବରେ କିମ୍ବା ଅନ୍ୟ ମିଶ୍ରଧାତୁ ଉପାଦାନ ସହିତ ଯୋଡାଯାଇପାରିବ। ତେଣୁ, ଅଧିକାଂଶ ଆଲୁମିନିୟମ୍ ମିଶ୍ରଧାତୁରେ ମାଙ୍ଗାନିଜ୍ (Mn) ଥାଏ।

ଜିଙ୍କ (Zn)

ଯଦି ଅଶୁଦ୍ଧ ଜିଙ୍କ (Zn) ଉପସ୍ଥିତ ଥାଏ, ତେବେ ଏହା ଉଚ୍ଚ-ତାପମାନର ଭଙ୍ଗୁରତା ପ୍ରଦର୍ଶନ କରିବ। ତଥାପି, ଯେତେବେଳେ ପାରଦ (Hg) ସହିତ ମିଶି ଦୃଢ଼ HgZn2 ମିଶ୍ରଧାତୁ ଗଠନ କରାଯାଏ, ଏହା ଏକ ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ଶକ୍ତିଶାଳୀ ପ୍ରଭାବ ସୃଷ୍ଟି କରେ। JIS ସର୍ତ୍ତ ରଖିଛି ଯେ ଅଶୁଦ୍ଧ ଜିଙ୍କ (Zn) ର ପରିମାଣ 1.0% ରୁ କମ୍ ହେବା ଉଚିତ, ଯେତେବେଳେ ବିଦେଶୀ ମାନଦଣ୍ଡ 3% ପର୍ଯ୍ୟନ୍ତ ଅନୁମତି ଦେଇପାରିବ। ଏହି ଆଲୋଚନା ଜିଙ୍କ (Zn) କୁ ଏକ ମିଶ୍ରଧାତୁ ଉପାଦାନ ଭାବରେ ଉଲ୍ଲେଖ କରୁନାହିଁ ବରଂ ଏହାର ଭୂମିକା ଏକ ଅଶୁଦ୍ଧତା ଭାବରେ ଯାହା କାଷ୍ଟିଂରେ ଫାଟ ସୃଷ୍ଟି କରେ।

କ୍ରୋମିୟମ (Cr)

ଆଲୁମିନିୟମରେ କ୍ରୋମିୟମ (Cr) (CrFe)Al7 ଏବଂ (CrMn)Al12 ପରି ଆନ୍ତଃଧାତୁ ଯୌଗିକ ଗଠନ କରେ, ଯାହା ପୁନଃକ୍ରିଷ୍ଟାଲାଇଜେସନର ନ୍ୟୁକ୍ଲିଏସନ୍ ଏବଂ ବୃଦ୍ଧିକୁ ବାଧା ଦିଏ ଏବଂ ମିଶ୍ରଧାତୁକୁ କିଛି ଦୃଢ଼ ପ୍ରଭାବ ପ୍ରଦାନ କରେ। ଏହା ମିଶ୍ରଧାତୁର କଠିନତାକୁ ମଧ୍ୟ ଉନ୍ନତ କରିପାରିବ ଏବଂ ଚାପ କ୍ଷୟ ଫାଟିବା ସମ୍ବେଦନଶୀଳତାକୁ ହ୍ରାସ କରିପାରିବ। ତଥାପି, ଏହା କ୍ୱେଞ୍ଚିଂ ସମ୍ବେଦନଶୀଳତାକୁ ବୃଦ୍ଧି କରିପାରିବ।

ଟାଇଟାନିୟମ୍ (Ti)

ମିଶ୍ରଧାତୁରେ ଟାଇଟାନିୟମ୍ (Ti) ର ଏକ ଛୋଟ ପରିମାଣ ମଧ୍ୟ ଏହାର ଯାନ୍ତ୍ରିକ ଗୁଣକୁ ଉନ୍ନତ କରିପାରିବ, କିନ୍ତୁ ଏହା ଏହାର ବୈଦ୍ୟୁତିକ ପରିବାହିତାକୁ ମଧ୍ୟ ହ୍ରାସ କରିପାରିବ। ବର୍ଷା କଠିନ ହେବା ପାଇଁ Al-Ti ସିରିଜ୍ ମିଶ୍ରଧାତୁରେ ଟାଇଟାନିୟମ୍ (Ti) ର ଗୁରୁତ୍ୱପୂର୍ଣ୍ଣ ବିଷୟବସ୍ତୁ ପ୍ରାୟ 0.15%, ଏବଂ ବୋରନ୍ ଯୋଗ ସହିତ ଏହାର ଉପସ୍ଥିତିକୁ ହ୍ରାସ କରାଯାଇପାରିବ।

ସୀସା (Pb), ଟିନ୍ (Sn), ଏବଂ କ୍ୟାଡମିୟମ୍ (Cd)

ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁରେ କ୍ୟାଲସିୟମ (Ca), ସୀସା (Pb), ଟିନ୍ (Sn) ଏବଂ ଅନ୍ୟାନ୍ୟ ଅଶୁଦ୍ଧତା ରହିପାରେ। ଯେହେତୁ ଏହି ମୌଳିକଗୁଡ଼ିକର ତରଳାଇବା ବିନ୍ଦୁ ଏବଂ ଗଠନ ଭିନ୍ନ, ସେମାନେ ଆଲୁମିନିୟମ (Al) ସହିତ ବିଭିନ୍ନ ଯୌଗିକ ଗଠନ କରନ୍ତି, ଯାହା ଫଳରେ ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁର ଗୁଣ ଉପରେ ବିଭିନ୍ନ ପ୍ରଭାବ ପଡ଼େ। ଆଲୁମିନିୟମରେ କ୍ୟାଲସିୟମ (Ca) ର କଠିନ ଦ୍ରବଣୀୟତା ବହୁତ କମ୍ ଏବଂ ଆଲୁମିନିୟମ (Al) ସହିତ CaAl4 ଯୌଗିକ ଗଠନ କରେ, ଯାହା ଆଲୁମିନିୟମ ମିଶ୍ରଧାତୁର କଟିଙ୍ଗ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଉନ୍ନତ କରିପାରିବ। ସୀସା (Pb) ଏବଂ ଟିନ୍ (Sn) ହେଉଛି କମ୍ ତରଳାଇବା ବିନ୍ଦୁ ଧାତୁ ଯାହା ଆଲୁମିନିୟମ (Al) ରେ କଠିନ ଦ୍ରବଣୀୟତା କମ୍, ଯାହା ମିଶ୍ରଧାତୁର ଶକ୍ତିକୁ ହ୍ରାସ କରିପାରେ କିନ୍ତୁ ଏହାର କଟିଙ୍ଗ କାର୍ଯ୍ୟଦକ୍ଷତାକୁ ଉନ୍ନତ କରିପାରେ।

ସୀସା (Pb) ପରିମାଣ ବୃଦ୍ଧି କରିବା ଦ୍ଵାରା ଜିଙ୍କ (Zn) ର କଠିନତା ହ୍ରାସ ପାଇପାରେ ଏବଂ ଏହାର ଦ୍ରବଣୀୟତା ବୃଦ୍ଧି ପାଇପାରେ। ତଥାପି, ଯଦି ଆଲୁମିନିୟମରେ ସୀସା (Pb), ଟିନ୍ (Sn), କିମ୍ବା କ୍ୟାଡମିୟମ୍ (Cd) ର କୌଣସି ଅଂଶ ନିର୍ଦ୍ଦିଷ୍ଟ ପରିମାଣଠାରୁ ଅଧିକ ହୁଏ: ଜିଙ୍କ ମିଶ୍ରଣ, ତେବେ କ୍ଷୟ ହୋଇପାରେ। ଏହି କ୍ଷୟ ଅନିୟମିତ, ଏକ ନିର୍ଦ୍ଦିଷ୍ଟ ସମୟ ପରେ ଘଟେ, ଏବଂ ବିଶେଷ ଭାବରେ ଉଚ୍ଚ-ତାପମାନ, ଉଚ୍ଚ-ଆର୍ଦ୍ରତା ବାୟୁମଣ୍ଡଳରେ ସ୍ପଷ୍ଟ ଭାବରେ ପ୍ରକାଶିତ ହୁଏ।

ପୋଷ୍ଟ ସମୟ: ମାର୍ଚ୍ଚ-୦୯-୨୦୨୩